Analyse des causes de fissure et diagnostic des collecteurs de turbo

Dans le contexte de la réparation moteur avancée, la survenue d’une fissure sur un collecteur de turbo soulève de véritables défis techniques, tant du point de vue de la performance turbo que de la durabilité des matériaux. Les sollicitations thermiques et mécaniques créent des contraintes extrêmes dans cette pièce maîtresse de la tuyauterie automobile. Quand un amateur éclairé ou un professionnel observe des traces de suie ou remarque une baisse de pression, il est essentiel d’analyser précisément la gravité des dégâts avant toute intervention.

Les principales causes de fissures recensées en atelier sont liées à la fatigue thermique, aux cycles incessants de dilatation/rétraction, mais aussi aux contraintes mécaniques engendrées par des fixations trop rigides ou mal serrées. Typiquement, la fonte ou l’acier moulé du collecteur, soumis à plus de 900°C lors des phases d’accélération, finit par se microfissurer, puis laisser échapper les gaz d’échappement sous pression. Les extrémités des brides et les coudes sont davantage vulnérables, particulièrement si l’étanchéité initiale n’est plus assurée par un joint en bon état.

Pour illustrer ce diagnostic, prenons le cas de l’atelier Garage Minerva à Lyon. Ce professionnel a reçu récemment une Renault Megane RS équipée d’un moteur turbo présentant des bruits de souffle à l’accélération et des soucis de performance. Après inspection à l’aide d’un test à la fumée — une méthode efficace pour localiser précisément la fuite — une fissure a été découverte au niveau d’un collecteur d’échappement en fonte. Ce genre de problème est expliqué en détail dans des guides tels que ce dossier technique sur les traces de suie.

Une étape essentielle dans cette démarche est la sélection de la méthode d’investigation : inspection visuelle, test par ressuage, contrôle par particules magnétiques… Toutes ces solutions visent à révéler de manière fiable les zones fissurées, même celles invisibles à l’œil nu. Il ne faut pas négliger l’importance d’ausculter attentivement les points de fixation et les jonctions, où un goujon faiblissant peut lui-même amorcer une nouvelle dégradation. Le remplacement d’un goujon d’échappement est aussi un prérequis de sécurité si l’on envisage souder ou braser à proximité, car une fixation instable risque de compromettre la réparation.

Le choix du plan d’action dépendra également du type de matériaux. En 2026, la fonte et l’acier inoxydable restent référents pour les collecteurs hautes performances, mais beaucoup de turbos d’entrée de gamme sont encore dotés de versions mixtes avec des sections en acier doux. Chacune de ces variantes impose des contraintes lors des réparations par soudure à l’arc ou brasure. Certaines études menées sur la fatigue des collecteurs biturbo — qu’on retrouve dans ce guide de fiabilisation biturbo — montrent la nécessité d’adapter la technologie de réparation, quel que soit le niveau de puissance visé.

- Les symptômes d’une fissure : perte de puissance, augmentation du bruit d’échappement, traces de suie, odeur de gaz dans le compartiment moteur.

- Outils de diagnostic recommandés : inspection visuelle avec lampe frontale, tests de fuites à la fumée, mesure des contre-pressions turbo, test par ressuage en atelier spécialisé.

- Importance du contrôle des goujons et brides : tout affaiblissement d’un élément de fixation génère des contraintes supplémentaires favorisant la propagation des fissures.

La première victoire dans toute opération de réparation moteur tient dans la capacité à objectiver la situation, car une fissure trop profonde ou parcourant les passages internes justifiera souvent le remplacement pur et simple du composant. Pour des situations intermédiaires, il existe désormais toute une palette de méthodes de restauration qui permettent de redonner vie à un collecteur, du piquage MIG sur la fonte jusqu’au brasage à l’argent haute température. L’objectif ? Garantir à la fois l’étanchéité des gaz, la résistance aux cycles thermiques et la préservation de la performance turbo.

| Symptôme | Cause potentielle | Outil de diagnostic | Réponse adaptée |

|---|---|---|---|

| Perte de puissance turbo | Fissure ou soudure défectueuse | Test à la fumée, inspection visuelle | Réparer ou remplacer le collecteur |

| Trace de suie | Fuite de gaz d’échappement | Vérification à la lampe, ressuage | Soudure ou brasure après nettoyage |

| Bruit anormal à l’échappement | Décollement d’une brasure, fissure structurelle | Contrôle auditif et pression turbo | Contrôle du joint, brasure/soudure adaptée |

| Odeur de gaz | Pore sur la soudure, défaut de matériaux métalliques | Test de fuite, inspection sous pression | Reprendre la zone concernée, vérifier l’intégrité |

Avant même de se pencher sur les différentes techniques de soudure et méthodes de brasage, il sera crucial de souligner les particularités de chaque matériau et les préparations requises. Les prochaines sections vous guideront à travers la préparation, la sélection du procédé et les astuces pour une réparation durable, même en conditions sévères.

Préparation méticuleuse : Nettoyage, préchauffage et travail sur matériaux métalliques

La réussite d’une réparation de collecteur de turbo fissuré dépend en grande partie d’une préparation rigoureuse du support. Qu’il s’agisse de fonte, d’acier moulé ou d’inox, chaque nature de matériaux métalliques requiert une approche personnalisée avant toute soudure à l’arc ou intervention par brasure. Le secret d’une intervention durable réside dans la maîtrise des étapes de nettoyage, de meulage, de rainurage et de préchauffage.

Le nettoyage est impératif, car la moindre trace d’huile, de calamine ou de rouille compromet la fusion et affaiblit la réparation. Ici, il s’agit d’utiliser successivement dégraissant, brosse métallique, puis ponçage/mécanique pour revenir au métal nu. Le dégraissage préalable élimine tout contaminant qui, brûlé à haute température, pourrait générer de la porosité dans la soudure. Sur une fissure fine, un petit burin suivi d’une mini-meule permet d’ouvrir la zone sur 3-5 mm en V pour garantir une pénétration profonde du métal d’apport.

Prenons l’exemple d’une réparation typique sur un collecteur de turbo d’Audi A4. Après avoir localisé la fissure par ressuage et retiré le collecteur, le technicien procède à un dégraissage soigneux avec un solvant puis élimine la rouille autour de la zone endommagée. Il perce ensuite de petits trous d’arrêt à chaque extrémité de la fissure pour prévenir toute extension lors du soudage. Pour la fonte, une préparation idéale prévoit un biseautage de chaque bord des pièces à assembler, sans dépasser 80° d’angle : ce détail technique facilitera la fusion lors de la chauffe à l’arc.

Le préchauffage revient comme une étape pivot dans la réparation des collecteurs, en particulier ceux en fonte. Chauffer la pièce à 400–500°C garantit une homogénéité thermique qui limite très fortement la formation de nouvelles fissures au moment où le métal sera sollicité par la soudure à l’arc ou la brasure. Dans la pratique, on utilise des fours industriels, des couvertures chauffantes ou, pour les passionnés, un chalumeau à déplacement lent accompagné d’un thermomètre infrarouge. Les personnes qui hésitent sur l’intérêt du préchauffage peuvent se tourner vers des ressources spécialisées, à l’instar de ce guide sur la soudure inox, qui détaille l’impact du préchauffage et du refroidissement maîtrisé.

Une fois le collecteur prêt, il est parfois nécessaire de fixer des points d’alignement avec une pince spécifique ou de pré-assembler les sections à réparer. Certains ateliers utilisent des gabarits pour garantir l’absence de torsion, élément clé dans la maintenance des performances turbo après réparation. Enfin, il faut impérativement veiller à la sécurité : protection respiratoire, gants isolants, lunettes et, si possible, une zone ventilée dotée d’écrans de protection pour limiter la propagation des projections chaudes.

- Méthodes de nettoyage : dégraissage, brossage mécanique, sablage pour les surfaces fortement corrodées.

- Préparation de la fissure : ouverture en V, perçage des extrémités pour éviter la propagation ultérieure.

- Préchauffage : surveillance précise de la température, utilisation de caméras thermiques ou de crayons thermiques haute température.

Pour les curieux souhaitant aller plus loin, il est recommandé d’observer les techniques professionnelles exposées dans des exemples concrets sur la pose de kits turbo, où la qualité des préparations fait toute la différence pour éviter les rechutes de fissures ou les pertes d’étanchéité.

Ainsi, une préparation méticuleuse prépare le terrain pour un assemblage robuste, prolongeant la durée de vie du collecteur et assurant à la fois fiabilité mécanique et performance turbo, même dans des conditions exigeantes.

Comparer soudure à l’arc et brasure pour réparer un collecteur de turbo fissuré

Quand il s’agit de réparer un collecteur de turbo, la bataille entre soudure à l’arc et brasure se joue autour de la résistance, de la facilité de mise en œuvre et de la longévité de la réparation. Chaque méthode présente des avantages et des limites, intimement liés à la nature des matériaux métalliques et à l’environnement thermique de la tuyauterie automobile.

La soudure à l’arc, qu’elle soit réalisée en mode TIG, MIG ou SMAW (à la baguette), implique la fusion locale du métal de base avec un métal d’apport. Elle est particulièrement efficace pour les collecteurs en fonte et en acier, car elle recrée une liaison métallurgique étanche et résistante. La maîtrise de cette technique passe par le réglage précis de l’intensité, la gestion du bain de fusion et le choix du métal d’apport adapté : les électrodes au nickel sont incontournables sur la fonte, tandis que l’acier doux se contente d’un fil plein ER70S-6 ou similaire.

À l’inverse, la brasure n’atteint pas la température de fusion du métal de base. Elle consiste à colmater la fissure en déposant sur le support un alliage d’apport (par exemple argent, cuivre-phosphore ou bronze), dont la température de fusion reste sous celle du support. Cette approche limite les risques de déformation, réduit le stress thermique sur les pièces anciennes ou fragiles et permet d’intervenir sur des sections plus fines sans risquer de percer le collecteur. Elle est de ce fait prisée sur les réparations moteur de surfaces délicates, ou lorsque la géométrie du collecteur empêche un contrôle précis de la température.

| Méthode | Matériaux adaptés | Avantages | Limites |

|---|---|---|---|

| Soudure à l’arc (TIG/MIG/SMAW) | Fonte, acier, inox | Résistance mécanique supérieure, bonne étanchéité, durable même à haute température | Risque de fissure secondaire si préchauffage mal maîtrisé, nécessite compétence et équipement |

| Brasure à l’argent/bronze | Fonte, acier doux, sections fines | Moins de risques de déformation, pas de fusion du métal de base, adaptée à la réparation de fissures fines | Moins résistante aux vibrations et cycles thermiques prolongés, pas toujours approuvée pour compétition |

Pour visualiser cette dualité technique, évoquons l’expérience de l’atelier DynaTurbo, qui réalisa deux réparations successives sur un collecteur de BMW M5 : la première à la baguette nickel (SMAW), la seconde par brasure argent/phosphore. Après 15 000 km, la soudure à l’arc a résisté sans faiblir là où la brasure a montré un début de microfuite, probablement lié aux fortes vibrations de la ligne et à la sollicitation du turbo à pleine charge. Ce type de retour terrain rejoint les analyses de ce guide sur les turbos cassés qui suggère que seule une réparation à l’arc reste viable au-delà d’un certain seuil de puissance et de pression.

- Soudure à l’arc : privilégier sur collecteurs très sollicités, performances turbo élevées, matériaux épais, usage compétition.

- Brasure : réparations moteurs de faible à moyenne sollicitation, zones fines/inaccessibles, collecteurs fragilisés ou anciens.

Le choix entre ces deux approches doit également prendre en compte la capacité de refroidir lentement la pièce, la configuration du moteur, la disponibilité des outils et la compétence du réparateur. Il ne s’agit pas seulement de “boucher la fissure”, mais bien d’intégrer la réparation au cycle de vie du collecteur pour préserver la fiabilité globale du moteur.

Un autre aspect-clé est l’homogénéité de l’ensemble moteur/turbo après intervention : une soudure parfaitement exécutée évitera la moindre fuite ou baisse de pression, tandis qu’une brasure mal répartie ou surchauffée pourrait générer des contraintes supplémentaires indésirables. Les résultats constatés sur le long terme, détaillés dans des études comparatives et partagés dans des forums spécialisés, démontrent ainsi la supériorité de l’arc pour les configurations à haute performance — une vision partagée dans les analyses de ce dossier sur les turbos qui sifflent. Ce point de vue est également partagé par de nombreux techniciens ayant pratiqué les deux interventions sur des séries de prototypes ou fausses routes de compétition.

Les sections suivantes vous guideront sur le choix du métal d’apport, les astuces de refroidissement progressif et les contrôles qualité pour valider la solidité d’une réparation moteur exigeante. Si votre objectif est une réparation qui dure, associer maîtrise du geste, sélection adaptée de la méthode et retour d’expérience réel fera toute la différence en 2026, où chaque détail compte dans la préparation de véhicules performants.

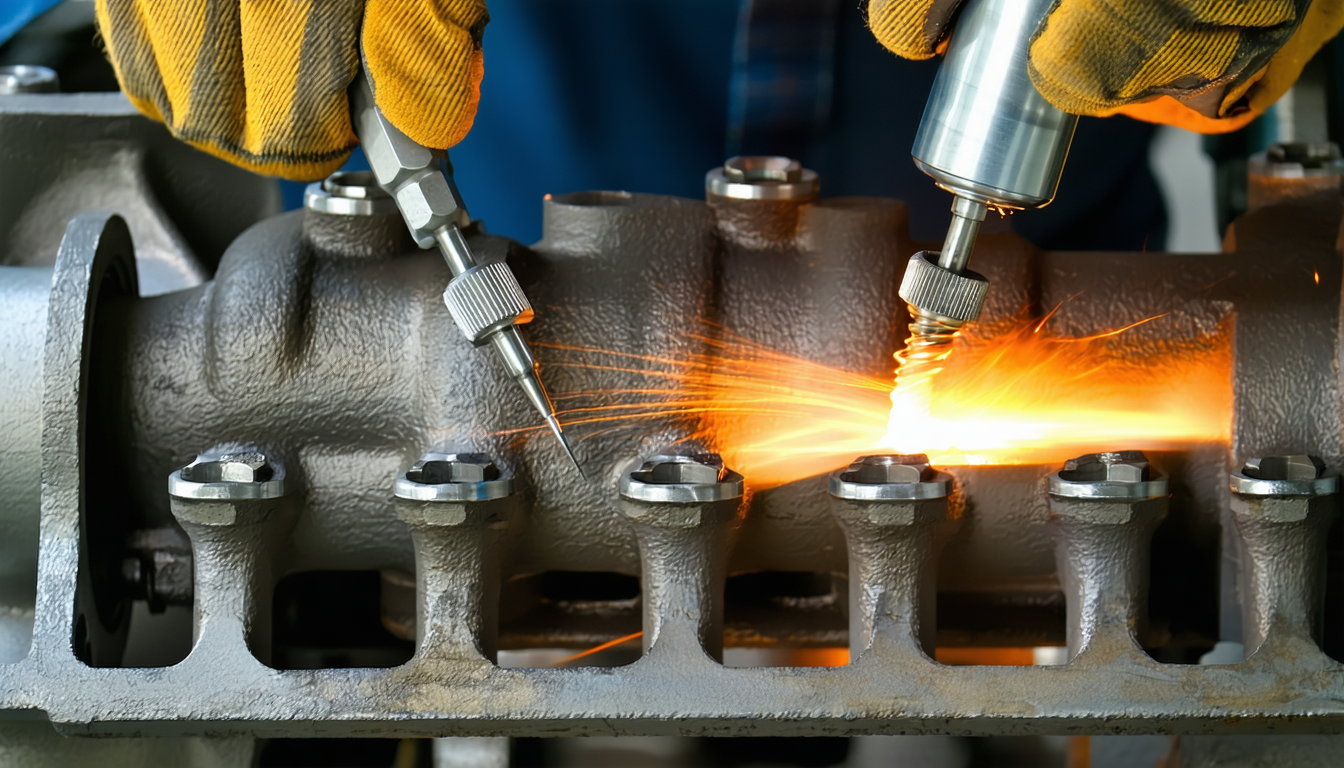

Étapes cruciales pour souder ou braser un collecteur de turbo et garantir la performance

Passer de la préparation méticuleuse à l’acte de réparation demande une méthodologie précise. Les techniques de soudure et de brasure sur les collecteurs de turbo requièrent de respecter l’articulation de chaque phase : répartition des points de chauffe, choix des matériaux d’apport, ajustements du refroidissement, et contrôles post-opératoires pour qu’aucune fissure ne réapparaisse sous le stress des gaz d’échappement.

Commençons par la soudure à l’arc : après un pointage pour immobiliser les sections, l’opération implique le dépôt de cordons courts et alternés, suivis d’un martelage doux du cordon à chaud (appelé “peening”). Ce geste redouté des novices fait toute la différence sur la fonte, où il contribue à éviter la concentration de contraintes. Chaque passe est suivie d’un contrôle visuel, puis d’un brossage pour éliminer le laitier. Le refroidissement doit être progressif : un enfouissement sous une couverture thermique ou dans du sable sec ralentira la descente de température et garantira une structure métallurgique régulière.

Lorsque la géométrie du collecteur ou la nature fine du matériau le recommande, la brasure s’impose. Le principe est d’apporter progressivement de la chaleur puis de déposer l’alliage d’apport (argent, bronze ou laiton) pour combler la fissure, le tout sans fondre la base. L’astuce consiste à chauffer lentement, cibler la zone de travail avec une flamme large, puis accompagner la fusion du métal d’apport en tapotant avec une tige métallique. Il faut éviter toute surchauffe locale, factorisée par l’utilisation d’un crayon thermique ou d’un pyromètre portable.

Quand toutes les passes sont réalisées, une inspection minutieuse est de rigueur. La technique du ressuage — application d’un pénétrant suivi d’une poudre révélatrice — mettra en évidence toute micro-fissure restante. Une vérification à l’air comprimé + eau savonneuse permet de s’assurer de la parfaite étanchéité du circuit, une condition sine qua non pour maintenir la performance turbo. Pour un complément d’information sur la recherche de fuite sur les circuits de suralimentation, reportez-vous à ce guide étape par étape sur la détection de fuite de durite.

- Déroulé type d’une soudure sur collecteur fonte : pointage, passes multiples, martelage entre chaque, refroidissement lent sous protection, contrôle ressuage, meulage si nécessaire.

- Méthodologie de brasure : chauffage progressif, application de l’alliage d’apport, retrait des excès à la lime, test d’étanchéité, retouches éventuelles.

- Vérifications post-opératoires : test à la pression, inspection visuelle, contrôle de la planéité des brides/parois.

Prenons l’exemple de Mathieu, passionné de préparations sur moteurs japonais turbo. Lors d’une session piste à Dijon-Prenois, une fissure apparaît sur le collecteur après un run à pleine charge. De retour à l’atelier, la fissure est ouverte en V, soudée à l’arc avec baguette nickel, le collecteur refroidi lentement et l’ensemble contrôlé à la poussière magnétique. Résultat : aucune fuite après 10 000 km supplémentaires et un turbo qui a retrouvé toute sa pression initiale, preuve que les règles techniques restent indémodables, même sur des moteurs récents. Pour aller plus loin sur le maintien de la pression turbo après intervention, on consultera cet article sur la gestion de la pression de suralimentation.

Les outils à disposition et la méthodologie expliquée ci-dessus restent les garants d’une réparation moteur réussie, où fiabilité et sécurité s’allient à la passion de la belle mécanique. À ce titre, il ne faut jamais négliger les équipements de protection, car la température de fusion, les projections et les fumées requièrent toujours des précautions d’atelier strictes.

| Étape | Technique | Outil | Contrôle associé |

|---|---|---|---|

| Ouverture de la fissure | Meulage en V | Mini-meuleuse, burin | Inspection visuelle |

| Préchauffage | Chaleur homogène | Chalumeau, four, crayon thermique | Thermomètre infrarouge |

| Soudure/Brasure | Dépôt du métal d’apport | Poste à souder TIG/MIG/SMAW, brasure argent | Contrôle de bain/fusion |

| Refroidissement | Lent sous isolation | Sable sec, couverture thermique | Témoin de température |

| Contrôle final | Test d’étanchéité | Resuage, air/eau savonneuse | Aucune fuite détectée |

Le savoir-faire artisanal rencontre ici la rigueur de l’industrie : chaque faille réparée selon les règles de l’art garantit des performances turbo optimales et une longévité accrue de la pièce.

Assurer la durabilité de la réparation et prévenir toute réapparition de fissure

Au-delà de l’acte de réparer, la maintenance à long terme d’un collecteur de turbo passé par la soudure à l’arc ou la brasure impose une vigilance accrue, appuyée sur des points de contrôle réguliers et des techniques d’optimisation. L‘adage “Mieux vaut prévenir que guérir” trouve ici toute sa pertinence, surtout sur les véhicules à forte pression de suralimentation ou utilisés en compétition intensive.

Une première étape à ne jamais négliger est le contrôle des points de fixation (goujons, brides, colliers). La moindre élasticité ou un desserrage minime peut vite générer une contrainte locale menant à la renaissance d’une fissure, voire à la rupture. Il est conseillé d’utiliser des rondelles frein ou une pâte anti-grippage haute température sur les goujons, astuce notamment détaillée dans cet article d’astuces sur les durites fissurées qui rejoint la problématique globale de l’étanchéité en zone turbo.

L’entretien préventif englobe aussi la vérification périodique de la planéité des brides. Une surface déformée, même légèrement, risque d’introduire un jeu au moment du resserrage, provoquant une perte d’étanchéité et une surpression en entrée turbo. Les utilisateurs de moteurs biturbo savent combien ces micro-défauts sont à l’origine de contre-performances difficiles à diagnostiquer, comme l’explique ce guide consacré à la gestion du wastegate.

- Contrôle du serrage des goujons après chaque cycle thermique important, surtout en sortie de piste.

- Vérification de la planéité par règle ou marbre, ponçage si besoin, pour garantir une parfaite étanchéité.

- Inspection régulière des soudures et brasures à la recherche de traces de suie, marqueurs d’une potentielle micro-fuite.

- Nettoyage périodique à la brosse et contrôle par ressuage après les premières centaines de kilomètres suivant la réparation.

- Remplacement du joint à chaque remontage du collecteur, jamais réutiliser un joint passé par des cycles thermiques sévères.

Une astuce de mécanicien chevronné consiste à appliquer une peinture céramique résistante à plus de 800°C sur la zone réparée. Non seulement ce traitement protège la soudure de l’oxydation, mais il rend toute fuite ultérieure plus visible grâce aux traces de suie qui y adhéreront instantanément. Les garages spécialisés n’hésitent plus non plus à inclure un contrôle à l’air comprimé au banc — technique exposée dans cet article sur l’étanchéité des collecteurs — pour certifier le bon travail avant restitution au client.

Ainsi, toute réparation moteur réussie commence par une intervention chirurgicale, mais se prolonge par un suivi à long terme, gage d’une performance turbo restaurée et d’une tranquillité d’esprit sur route comme sur piste. En 2026, la maintenance préventive devient le partenaire idéal de la réparation, face à des motorisations de plus en plus puissantes et à des matériaux toujours plus sollicités.

| Contrôle à effectuer | Périodicité | Outil/méthode | Bénéfice pour la durabilité |

|---|---|---|---|

| Serrage des goujons | Après chaque session intense | Clé dynamométrique, frein-filet | Évite les contraintes, prolonge la réparation |

| Test d’étanchéité | Après 500 à 1000 km | Air comprimé, eau savonneuse | Détection précoce de fuite résiduelle |

| Inspection visuelle | Tous les 2 000 km | Brosse, lampe frontale, ressuage | Repère microfissures avant dégradation |

| Remplacement du joint | À chaque démontage | Joint neuf, contrôle planéité | Préserve l’étanchéité, évite la surchauffe localisée |

Un collecteur de turbo réparé dans les règles de l’art, couplé à une maintenance avisée, permet de retrouver les sensations d’origine, quelles que soient les conditions d’utilisation, de la route ouverte au circuit.