Comprendre le système d’injection diesel haute pression et ses composants clés

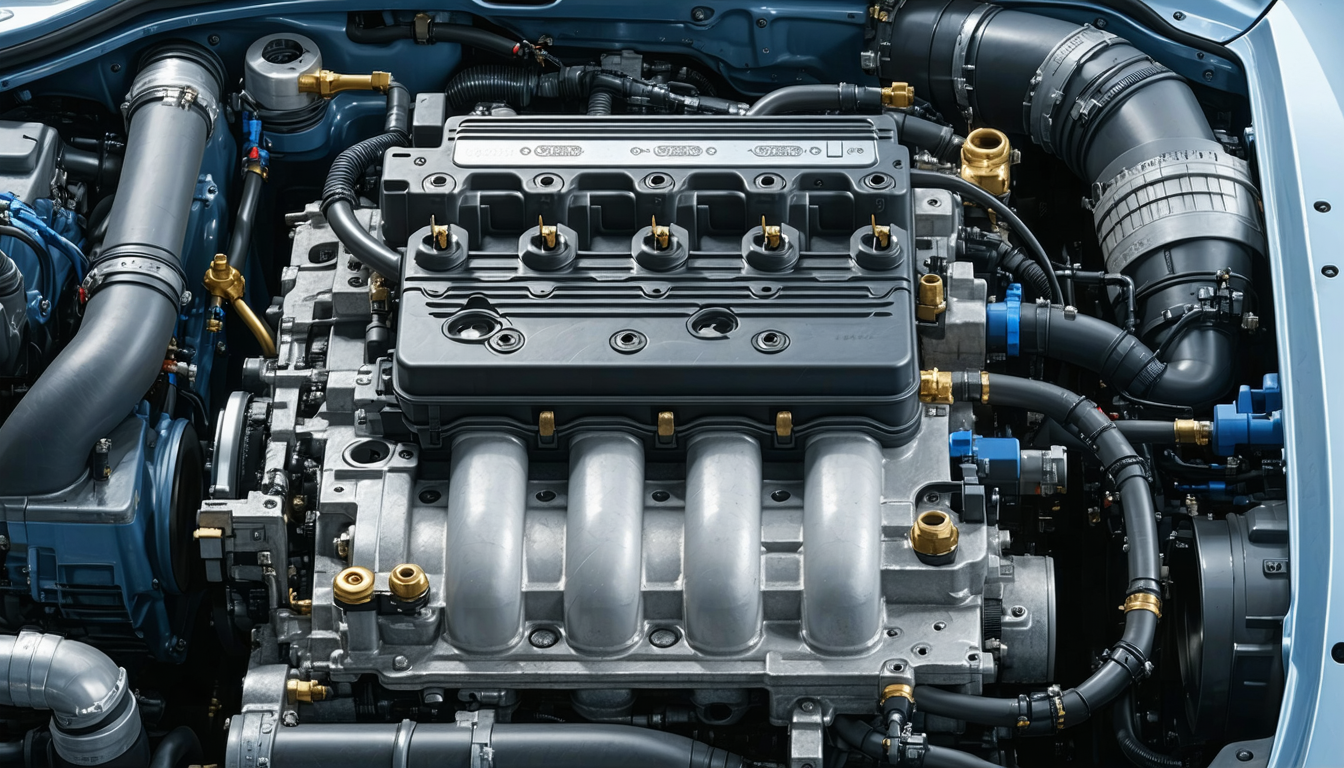

Le système d’injection diesel haute pression, largement employé depuis l’avènement du Common Rail, représente une évolution majeure dans la mécanique automobile. Il se distingue par son circuit d’alimentation spécialisé en gazole, avec des pressions qui excèdent fréquemment 1 600 bars. Pour les passionnés de diesel, bien saisir l’architecture et le rôle de chaque élément du système est indispensable avant d’entamer une réparation sur le faisceau d’injection.

La complexité technique du système repose en grande partie sur la coordination entre la pompe haute pression, la rampe commune, les injecteurs électrohydrauliques et le régulateur de pression. Chaque composant assure un rôle capital dans la distribution, le dosage et la pulvérisation du carburant dans les chambres de combustion du moteur diesel.

Architecture du système d’injection Common Rail

Le circuit commence par une pompe de gavage, responsable de l’envoi du carburant vers la pompe haute pression. Cette dernière élève la pression à des niveaux extrêmes pour être stockée dans la rampe commune, véritable réservoir tampon qui permet l’alimentation simultanée des injecteurs. La gestion électronique assure la synchronisation de l’ouverture des injecteurs, en fonction de la charge moteur et des besoins en performance.

Les injecteurs modernes sont capables de plusieurs injections par cycle moteur, favorisant une meilleure combustion, une réduction des émissions polluantes et une amélioration du confort de conduite grâce à une diminution du bruit moteur. Ce fonctionnement nécessite des signaux électriques stables et précis, transmis par le faisceau d’injection.

Fonction du faisceau d’injection

Le faisceau d’injection est un réseau de câbles électriques qui relie l’Unité de Contrôle Electronique (ECU) à chaque injecteur. Il transporte à la fois l’alimentation électrique nécessaire à l’ouverture des injecteurs et les signaux de commande qui régulent la quantité de carburant injectée. Un défaut dans le faisceau peut provoquer des pertes de puissance, des ratés ou des démarrages difficiles.

L’importance de ce câblage implique la nécessité d’une maintenance exemplaire et d’une intervention méthodique lors des opérations de réparation. Certains symptômes doivent interpeller tout passionné de mécanique : moteur tournant sur trois cylindres, émissions de fumée inhabituelles, ou codes défauts se rapportant aux injecteurs lors d’un diagnostic moteur via boîtier OBD.

Innovations récentes et défis de 2026

À l’approche de 2026, l’innovation sur les systèmes High Pressure Diesel se concentre sur la réduction des pertes par friction dans la rampe commune et une meilleure résistance des faisceaux au vieillissement thermique. Les équipements professionnels permettent désormais le test du faisceau sans extraction, rendant l’entretien moteur plus accessible aux passionnés. Cependant, il est essentiel de rester informé des évolutions constructeurs car les normes d’anti-pollution se renforcent, impactant la structure même des faisceaux et leur technologie embarquée.

La prochaine section portera sur l’identification, le diagnostic et les premiers gestes à adopter en cas de suspicion de panne du faisceau d’injection, une étape cruciale pour toute intervention de qualité sur un système d’injection diesel haute pression.

Identifier les signes d’un faisceau d’injection défectueux et établir un diagnostic précis

Le diagnostic moteur est devenu un rituel pour les experts et passionnés souhaitant entretenir leur moteur diesel. Lorsqu’un faisceau d’injection présente des défaillances, la détection des symptômes précoces est essentielle afin d’éviter des réparations coûteuses sur le long terme.

Symptômes d’un faisceau d’injection défectueux

Un faisceau endommagé peut entraîner :

- Démarrage difficile, surtout à froid ou après un arrêt prolongé.

- Ralenti irrégulier, oscillant et perte de stabilité moteur.

- Montées en régime hachées, manques de puissance notoires notamment lors de fortes sollicitations.

- Présence de battements dans le moteur, surtout à bas régime.

- Témoin d’anomalie allumé au tableau de bord, accompagné de codes défauts récurrents.

- Surconsommation de carburant et odeur de gazole incombusté.

Cette variété de symptômes ne doit pas être ignorée. Un manque de puissance notamment en côte doit faire orienter le diagnostic vers le faisceau d’injection, surtout si d’autres causes sont exclues comme le turbo ou l’encrassement du filtre à carburant.

Étapes incontournables du diagnostic

L’approche méthodique : commencez par un contrôle visuel approfondi du faisceau. Recherchez toute trace d’échauffement, déformation, gaine fondue ou présence d’huile pouvant dégrader l’isolation électrique. Ensuite, procédez à la mesure de la résistance ohmique de chaque fil entre l’ECU et les injecteurs. Un écart infime sur la résistance d’un conducteur peut suffire à provoquer un dysfonctionnement injecteur.

Lorsque le diagnostic électronique affiche des codes relatifs à la pression rail, pensez à contrôler à la fois le régulateur haute pression, mais aussi le faisceau qui y aboutit. Parfois, la cause se trouve côté connectique, d’où l’intérêt de vérifier chaque broche et de les nettoyer à l’aide de produits dédiés.

Tableau récapitulatif des symptômes et causes possibles

| Symptôme | Cause probable | Action recommandée |

|---|---|---|

| Démarrage difficile | Faisceau défectueux, faux contact, connecteur oxydé | Test électrique et nettoyage connecteurs |

| Perte de puissance | Faisceau sectionné ou en court-circuit | Remplacement portion câblée, vérification OBD |

| Ralenti instable | Connectique injecteur lâche ou fils fondus | Sertissage, soudure et pose de gaine neuve |

| Code défaut injecteur | Anomalie signal entre ECU et injecteur | Test ohmique fil à fil |

Valeur ajoutée d’un diagnostic avancé

En 2026, les outils de diagnostic permettent la simulation de signaux injecteur pour contrôler le faisceau d’injection sans démontage complet. Les ateliers spécialisés, tels qu’Auto Roanne Performance, partagent désormais leur savoir-faire avec les passionnés, permettant un gain d’efficacité et un allègement du coût d’entretien moteur.

Prenons l’exemple d’Aurélien, possesseur d’une berline diesel qui, après plusieurs alertes et performances en baisse, a simplement remplacé la connectique de deux injecteurs et retrouvé une puissance optimale, illustrant à merveille l’efficacité du diagnostic minutieux sur le système d’injection.

Dans la suite de ce guide pratique, l’accent sera mis sur les techniques modernes de remplacement du faisceau d’injection haute pression et sur les astuces professionnelles permettant de réussir cette opération sans risque pour la mécanique du véhicule.

Techniques professionnelles pour refaire un faisceau d’injection diesel haute pression

Réaliser la réparation ou le remplacement d’un faisceau d’injection nécessite une approche méthodique et de solides bases en mécanique automobile. Le succès de l’opération dépend tant du choix des matériaux que de l’application des bonnes pratiques observées dans les ateliers de spécialistes.

Préparation et sécurité avant intervention

Avant toute chose, il convient de déconnecter la batterie du véhicule afin d’éviter tout dommage sur l’ECU ou de provoquer un court-circuit accidentel. Ensuite, il est recommandé de localiser précisément la portion de faisceau à remplacer ou à réparer. L’utilisation d’un schéma constructeur adapté au modèle est primordiale : il permet d’éviter toute erreur de repérage lors du recâblage.

Étapes principales pour refaire le faisceau

- Dégainage contrôlé : Retirer avec soin la gaine de protection sans endommager les fils sous-jacents. Utiliser des outils adaptés (cutter, pince dégarnisseuse).

- Identification des conducteurs : À l’aide d’un multimètre, repérer chaque fil et marquer les extrémités en fonction du code couleur constructeur.

- Remplacement ou réparation : Dans le cas de fils endommagés, il est conseillé d’utiliser des rallonges à sertir ou, pour une réparation parfaite, d’effectuer une soudure à l’étain suivie d’une gaine thermo-rétractable.

- Reconnecter les injecteurs : S’assurer de la propreté et de la bonne fixation des connecteurs. Appliquer une graisse conductrice si nécessaire.

- Pose d’une nouvelle gaine : Favoriser une gaine tressée renforcée et résistante à la température propre aux moteurs diesel.

- Vérification finale : Contrôler la continuité électrique, l’absence de court-circuit et tester le démarrage moteur en conditions réelles.

Bons gestes pour une réparation durable

La réussite de la réparation tient aussi à la minutie : serrer correctement les colliers de maintiens, positionner le faisceau à l’écart de toute source de chaleur (collecteur d’échappement) et effectuer un test de résistance dans la durée (ralentis prolongés, accélérations lentes). Un remplacement injecteur doit généralement s’accompagner d’une vérification du faisceau, car tout défaut peut entraîner des performances inégales ou de nouvelles pannes.

Enfin, il est vivement recommandé de documenter l’opération avec des photos à chaque étape, utile en cas de revente du véhicule ou pour un suivi ultérieur réalisé par un professionnel qualifié.

Dans la prochaine section, le focus sera mis sur les problèmes spécifiques d’encrassement de l’injection, ainsi que sur l’importance de l’entretien régulier du faisceau d’injection pour garantir la longévité des moteurs diesel haute pression.

Prévenir l’encrassement et entretenir le faisceau d’injection d’un diesel haute pression

L’entretien moteur ne se limite pas au simple contrôle des liquides ou du filtre à air. Sur un système d’injection diesel haute pression, la prévention de l’encrassement est essentielle, non seulement pour la santé des injecteurs mais également pour celle du faisceau d’injection. L’encrassement progressif du circuit, souvent accentué par une conduite urbaine, des arrêts répétés ou une qualité de carburant discutable, favorise l’apparition de dépôts pouvant entraîner des pannes récurrentes.

Effets de l’encrassement sur le faisceau d’injection

La présence de résidus de gazole, d’humidité ou d’huile moteur dans le compartiment injecteurs favorise la détérioration de l’isolation électrique. Des défauts de connexion apparaissent alors, pouvant se traduire par un ralenti instable ou une perte de puissance en côte.

Rituels d’entretien adaptés

- Nettoyage périodique du compartiment injecteurs, en privilégiant les produits non corrosifs spécialement conçus pour les systèmes électroniques embarqués.

- Contrôle régulier de l’étanchéité des bouchons de carter et du boîtier d’injection pour éviter toute fuite d’huile ou d’eau sur le faisceau.

- Remplacement préventif des gaines thermo-rétractables si fissurées ou partiellement fondues.

- Application de spray protecteur pour minimiser la corrosion sur les connecteurs exposés.

- Audit visuel lors de chaque service pour repérer les début d’usure ou d’échauffement localisé.

Pour les passionnés à la recherche de fiabilité, un entretien assidu est gage de longévité. Un faisceau entretenu correctement garantit au système d’injection diesel une communication optimale entre chacun de ses organes.

Enjeux d’un entretien régulier en 2026

La généralisation des diagnostics embarqués et des applications de monitoring moteur sur téléphone a transformé les habitudes en atelier. Désormais, l’accès aux données en temps réel permet aux amateurs de détecter la baisse de performance, d’anticiper leurs opérations d’entretien et d’optimiser leur guide pratique de maintenance.

L’émergence de carburants alternatifs à faible soufre ou riches en additifs spécifiques en 2026 complexifie la gestion des dépôts, ce qui réclame une vigilance constante quant à la compatibilité des éléments d’injection et du faisceau d’injection.

Dans la section suivante, les spécificités des régulateurs de pression et leurs liens étroits avec l’état du faisceau seront détaillées, ouvrant la voie à une compréhension accrue des interrelations entre composants électriques et hydrauliques du diesel moderne.

Évaluer l’interaction entre régulateur de pression, faisceau d’injection et performance moteur

Le régulateur de pression joue un rôle déterminant dans la stabilité et la qualité du système d’injection diesel haute pression. Ce composant, piloté électroniquement, nécessite une liaison irréprochable avec le faisceau d’injection pour assurer une réaction rapide aux sollicitations du conducteur.

Conséquences d’une liaison défaillante

Un régulateur mal alimenté ou recevant des signaux erronés à cause d’un faisceau abîmé entraînera des à-coups, des variations brutales de pression et, dans certains cas, un calage inopiné du moteur. Le diagnostic moteur identifiera alors des erreurs de type « pression rail incohérente » ou « défaut alimentation injecteur », qui signalent des faiblesses côté faisceau.

Un problème d’oscillation de ralenti est très souvent une manifestation directe d’un mauvais contact, nécessitant une intervention rapide sur le faisceau du régulateur et des injecteurs pour restaurer la performance.

Optimiser la connexion régulateur – injecteurs

- Vérifier régulièrement la propreté et la tension des broches de connecteurs.

- Appliquer un resserrage délicat des cosses pour écarter toute microcoupure.

- Utiliser un spray contact pour renforcer la conductivité.

- Remplacer tout connecteur déformé ou porteur de traces de brûlure.

En 2026, les fabricants recommandent d’adopter des connectiques renforcées et des gaines spéciales dites « anti-haute température » pour contrer les contraintes liées aux nouvelles pressions des circuits Common Rail, en constante augmentation pour répondre aux exigences d’émission.

Tableau : Résumé des interventions faisceau/régulateur

| Type d’intervention | Objectif | Bénéfice attendu |

|---|---|---|

| Nettoyage connecteurs régulateur | Optimiser signal pression rail | Stabilisation du ralenti, réaction rapide |

| Remplacement câblage régulateur | Supprimer microcoupures sur faisceau | Montées en régime plus franches |

| Test continuité électrique injecteurs | Détecter défauts intermittents | Diminution des pannes sporadiques |

| Utilisation gaine haute température | Améliorer fiabilité sur le long terme | Moins de réparations futures |

À travers chaque intervention, la synergie entre le régulateur et le faisceau d’injection reste le garant de la performance et de la fiabilité du moteur diesel moderne, nécessitant une attention constante des passionnés comme des professionnels aguerris.