Origines techniques d’une odeur de plastique chaud : entre surchauffe et faisceau électrique suspect

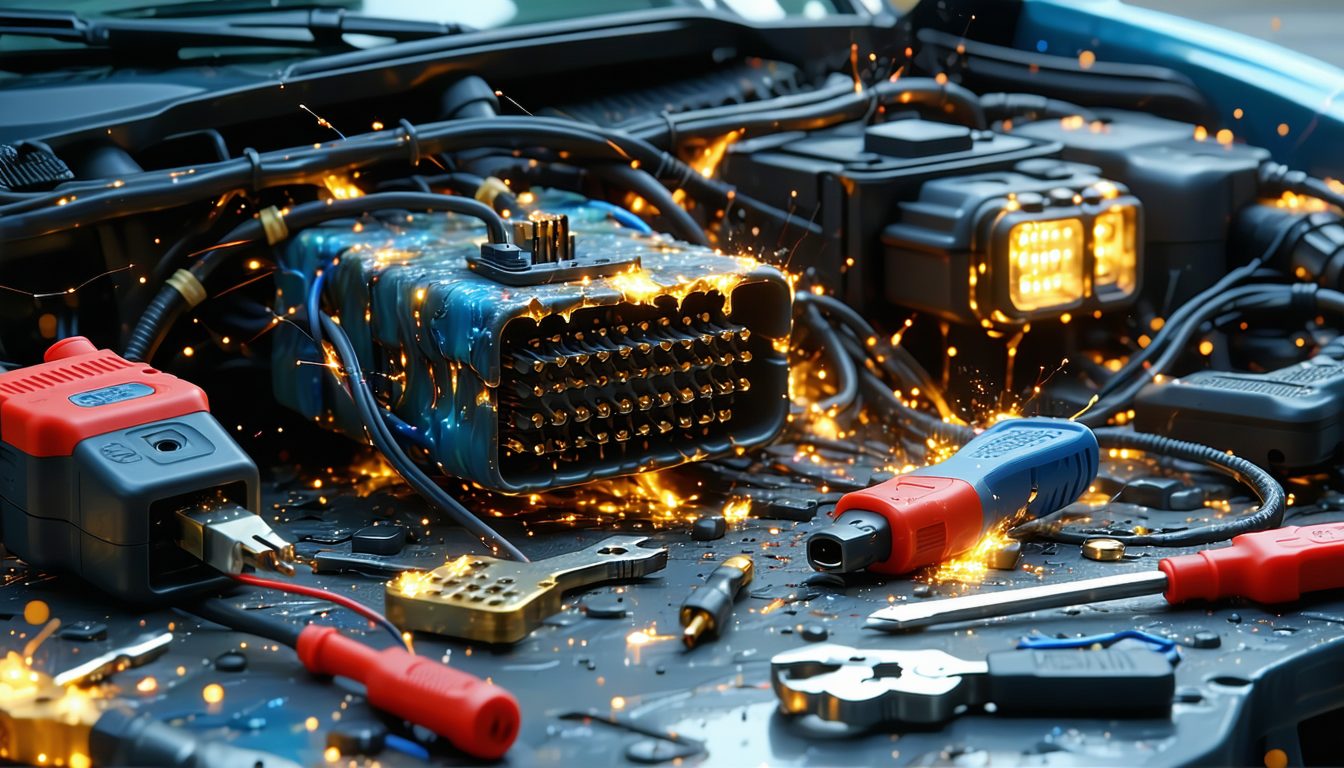

Lorsqu’une odeur de plastique chaud apparaît à proximité d’un tableau électrique ou d’une installation automobile, elle n’est jamais à sous-estimer. Cette émanation signale quasi systématiquement une anomalie électrique qui va bien au-delà d’un simple inconfort olfactif. Pour en comprendre l’origine, il convient de se pencher sur plusieurs facteurs techniques : la nature du matériau isolant des fils, les conditions de circulation du courant dans le faisceau électrique suspect, et la gestion thermique de l’ensemble du circuit.

Le plastique utilisé comme isolant dans les faisceaux ou sur les gaines électriques est principalement constitué de PVC ou de matériaux similaires. Lorsque ceux-ci montent anormalement en température, leur structure moléculaire se décompose partiellement, libérant des composés volatils à l’origine de l’odeur caractéristique. Cette chaleur anormale vient le plus souvent d’une surchauffe électrique, qui peut être localisée en un point du circuit (connexion desserrée, point d’arc, contact défectueux), ou généralisée (câble trop fin pour l’intensité, absence de disjoncteur).

Se retrouver devant une odeur de souffre, de poisson ou même de gaz, c’est aussi un signal d’alerte typique : l’isolation commence souvent par fondre, libérant ces arômes particuliers. On retrouve fréquemment ces situations dans l’auto-moto, notamment lors du remplacement maladroit d’un faisceau d’injecteurs ou du faisceau SRS après un choc.

Surveillance du faisceau : symptômes d’un défaut d’isolation

Un faisceau électrique suspect se manifeste souvent de plusieurs façons. Outre l’odeur, il n’est pas rare que l’on détecte :

- Un court-circuit soudain, parfois accompagné de la défaillance de certains accessoires électriques.

- Des crépitements, grésillements ou bruits de claquements à proximité du tableau ou sous le capot.

- Un aspect visuel anormal : gaines craquelées, zones fondues, décolorations ou marques de brûlure.

- Des voyants d’alerte au tableau de bord pour certains véhicules récents, signalant un problème de circuit.

Cette détection saute souvent aux yeux des passionnés, mais reste insidieuse pour le grand public. D’où l’utilité d’une table récapitulative pour affiner le diagnostic :

| Symptôme | Origine probable | Niveau de risque |

|---|---|---|

| Odeur de plastique chaud persistante | Surchauffe locale ou défaut d’isolation | Élevé |

| Présence de fumée légère, même ponctuelle | Début d’incendie ou court-circuit | Critique |

| Fusibles grillés à répétition | Court-circuit interne | Moyen à Élevé |

| Chauffe excessive du tableau ou de composants précis | Surcharge ou mauvais serrage | Élevé |

Identifier l’origine de l’odeur dans un faisceau électrique suspect, c’est donc d’abord reconnaître la gravité potentielle de la situation et poser les bons gestes pour limiter le risque d’incendie. La section suivante se concentrera sur les méthodes pratiques pour sécuriser l’installation et enrayer la menace avant qu’elle ne dégénère.

Procédures de sécurité électrique face à une surchauffe ou un défaut d’isolation

Face à une émanation inhabituelle ou à la suspicion d’un défaut dans un faisceau électrique, la sécurité prime absolument sur toutes les autres considérations. Ce constat se vérifie que l’on soit dans le milieu de la compétition moto, chez un particulier ou dans un environnement industriel. Les protocoles modernes de détection d’incendie ont démontré leur efficacité, mais restent tributaires d’une intervention humaine rapide.

Étapes essentielles pour juguler la menace

- Couper l’alimentation principale : toujours commencer par isoler électriquement la zone concernée. Utilisez le disjoncteur principal ou débranchez la batterie pour tout système embarqué.

- Vérifier l’absence de tension : indispensable avec un testeur homologué, pour éviter tout danger de choc.

- Se protéger à l’aide d’EPI adaptés : gants isolants, lunettes et vêtements non conducteurs. Ne jamais intervenir à mains nues.

- Aérer la pièce ou l’habitacle : il s’agit parfois de vapeurs toxiques, issues d’un isolant fondu ou de plastiques chauffés à haute température.

- Garder un extincteur adéquat (CO2 ou poudre, jamais d’eau) à proximité immédiate.

Dans la pratique, chaque intervention diffère selon le contexte. Sur une voiture par exemple, couper la batterie supprime l’alimentation du faisceau suspect. Quand il s’agit d’un tableau domestique ou industriel, l’intervention sur le disjoncteur principal est une étape préalable non négociable avant toute inspection ou diagnostic électrique.

L’analyse détaillée d’un cas réel récent, où un faisceau moteur défectueux a failli provoquer un incendie sur route, prouve que l’anticipation vaut mieux que la réaction. Après l’alerte olfactive, le conducteur a immédiatement arrêté le véhicule, coupé la batterie, puis contacté un professionnel. Ce réflexe a limité les dégâts à quelques mètres de câble, évitant une perte totale du véhicule.

| Protocole | Description | Pourquoi c’est essentiel |

|---|---|---|

| Couper l’alimentation | Désactivation totale des sources électriques | Risque de choc ou feu immédiat |

| Vérifier l’absence de tension | Vérification double avec appareil de mesure | Sécurité de l’opérateur |

| Utiliser des EPI | Protection mains, yeux, corps | Éviter brûlures, électrocution |

| Aérer | Évacuation des vapeurs et gaz nocifs | Prévention intoxication |

| Préparer extincteur spécialisé | Adapté aux feux électriques | Réaction rapide |

Cette approche rigoureuse limite drastiquement les conséquences d’un court-circuit ou d’une surchauffe accidentelle. En 2025, la vigilance est surtout de mise pour tous les véhicules modernisés, rétrofités ou même pour les modèles vintage où le faisceau électrique a pu être modifié.

L’enjeu de la prochaine section sera de détailler pas à pas le diagnostic électrique pratique pour localiser l’origine d’un faisceau suspect et d’un isolant fondu, en s’intéressant à la fois au matériel à utiliser et aux observations de terrain précises.

Diagnostic électrique détaillé : du repérage à la localisation du défaut

Le diagnostic électrique est la pierre angulaire pour transformer une alerte floue (odeur suspecte, chaleur anormale) en une intervention ciblée et efficace. Cette étape se veut méthodique afin de détecter l’exact point de faiblesse dans le faisceau électrique suspect.

Matériel et techniques de localisation du défaut

- Multimètre digital, pince ampèremétrique et testeur de continuité sont les outils de base.

- Inspection visuelle à la lampe frontale pour repérer : zones de chaud anormal, traces de noircissement, gaines endommagées.

- Analyse à l’odorat, en progressant lentement vers la source de l’odeur de plastique chaud.

- Vérification des points de jonction, connecteurs et bornes, souvent propices aux défauts d’isolation.

Dans le cas d’une panne persistante ou intermittente, il est souvent justifié d’ouvrir une partie du faisceau pour mettre à nu les brins soupçonnés. Sur certains modèles, les faisceaux sont gainés et dissimulés : n’hésitez pas à consulter la documentation constructeur.

Pour clarifier la démarche, considérons le tableau suivant, qui synthétise les outils et leurs emplois :

| Outil | Utilisation | Résultat attendu |

|---|---|---|

| Multimètre | Mesure tension, résistance, continuité | Détection d’interruption ou court-circuit |

| Pince ampèremétrique | Contrôle des intensités en ligne | Détection de surcharge ou fuite de courant |

| Lampe frontale | Inspection visuelle fine | Repérage zones fondues/noircies |

| Testeur de tension sans contact | Vérification présence de courant | Localisation rapide du fil sous tension |

Un exemple typique : sur une moto, après repérage d’une odeur de plastique chaud à l’arrêt, la mesure de résistance sur le circuit phare a révélé une valeur anormalement faible, localisant un défaut d’isolation causé par un câble écrasé. Cette manipulation a permis d’éviter un dégât moteur potentiel.

Adopter cette démarche systématique est la meilleure garantie pour prévenir la répétition du problème, mais aussi rassurer quant à la sécurité électrique globale du véhicule ou de l’installation domestique.

L’intérêt d’un reconditionnement complet du faisceau est également à ne pas négliger : il garantit une fiabilité sur le long terme et supprime les points faibles anciens ou mal réparés. La prochaine étape mettra l’accent sur les réparations adéquates et la maintenance préventive pour ne jamais revivre une odeur de plastique chaud ni risquer un incendie.

Réparations indispensables : remise à neuf du faisceau électrique, choix des matériaux et maintenance

Une fois le diagnostic électrique posé, il s’agit de passer à l’étape de réparation proprement dite. C’est le moment d’être rigoureux sur le choix des matériaux, la qualité des interventions et la mise à niveau de la protection incendie.

Étapes de réparation sur un faisceau électrique endommagé

- Retirer le segment défectueux : sectionnez largement autour de la zone fondue ou noircissante pour éliminer tout résidu d’isolant dégradé.

- Choisir des fils de section adaptée, toujours avec une gaine moderne et normée, résistante à la montée en température.

- Sertissage ou soudure professionnelle des jonctions, protégées par des gaines thermorétractables spécifiques anti-chauffe et anti-vibration.

- Remplacement des connecteurs suspects par modèles étanches et robustes, réduisant les risques de corrosion future.

Il ne faut jamais improviser : utiliser du fil trop fin, omettre un manchon de protection ou faire un serrage approximatif multiplie le risque de nouvel incident. Faire appel au besoin à un pro ou suivre les méthodes démontrées sur cette ressource dédiée à la réparation des connecteurs oxydés est gage de sécurité pérenne.

En maintenance préventive, l’idéal est d’anticiper par :

- Une inspection annuelle du faisceau et du tableau, surtout après une période hivernale.

- Le nettoyage régulier des cosses et connexions.

- L’installation d’accessoires de détection d’incendie et de coupe-circuit réactif.

- Le remplacement périodique des gaines et passages critiques (au-dessus du bloc moteur, sortie de tableau…).

| Opération | Matériel conseillé | Bénéfice sécurité |

|---|---|---|

| Changement du câble principal | Fil cuivre multibrin gainé silicone | Suppression échauffement local |

| Remplacement connecteur | Connecteur étanche IP68 | Aucune infiltration, corrosion limitée |

| Protection par gaine thermorétractable | Gaine double couche technique | Pas de fonte, isolation renforcée |

| Montage coupe-circuit | Disjoncteur automatique rearmable | Isolement en cas de fuite/anomalie |

Cette méthodologie s’inspire des meilleures pratiques automobiles 2025, où la sécurisation du circuit n’est plus un luxe, mais un standard recherché tant par les constructeurs que par les collectionneurs. Le dernier axe à aborder tournera autour de la détection et du suivi post-intervention, afin de garantir la pérennité de la réparation et éviter toute récidive.

Détection précoce et contrôle : prévention active du risque d’incendie

Garantir la sécurité d’un faisceau électrique réparé ne s’arrête pas à la simple remise en fonction. Il est crucial, surtout en contexte automobile, d’installer une politique active de surveillance. C’est la clé pour passer d’un entretien passif à une prévention proactive du risque d’incendie ou de panne catastrophique.

Technologies et bonnes pratiques pour la surveillance

- Installation de détecteurs thermiques miniaturisés le long des passes-câbles stratégiques.

- Intégration d’un système d’alerte audiovisuelle dans l’habitacle ou le tableau de bord en cas de surchauffe.

- Adoption de matériaux plus résistants, comme des gaines céramiques ou blindées, pour les passages exposés (proches de la ligne d’échappement, turbo…).

- Utilisation de coupe-circuits électroniques à seuil réglable, très réactifs lors des pointes d’intensité suspectes et parfaitement adaptés aux montages modernes.

La table suivante résume les dispositifs essentiels mis en place :

| Dispositif | Fonction | Point fort |

|---|---|---|

| Détecteur de température | Surveillance en temps réel | Réaction très rapide au moindre échauffement |

| Coupe-circuit réarmable | Interruption automatique | Protège à chaque incident |

| Sensors courant de fuite | Détection des pertes anormales | Évite la décharge batterie/l’incendie |

| Étiquette d’entretien datées | Suivi du calendrier maintenance | Rapidité de prise de décision |

Mettre à niveau son alternateur pour améliorer la stabilité électrique figure aussi parmi les évolutions à prévoir, tout comme l’installation d’un faisceau blindé anti-interférences dans les cas de véhicules sportifs ou ultra-modernes.

Pour les professionnels, la tenue d’un carnet technique complet, avec historique des incidents et interventions, simplifie la gestion sur la durée. De plus, la généralisation de solutions connectées permet en 2025 de recevoir des alertes sur smartphone pour tout écart de température inhabituel.

Une veille permanente et une rigueur technique à chaque niveau du montage permettent ainsi d’éliminer durablement la crainte d’une odeur de plastique chaud, signe avant-coureur d’un court-circuit dangereux, et d’aboutir à un système réellement fiable et sécurisé.