Diagnostic de la carrosserie : identifier les craquements et tensions sur la caisse en dévers

La carrosserie d’une automobile, souvent perçue comme un simple habillage esthétique, joue en réalité un rôle stratégique dans la sécurité et la stabilité du véhicule. Lorsqu’un craquement se fait entendre en roulant sur un terrain irrégulier ou en prenant un virage prononcé, cela signe bien plus qu’une gêne sonore : il s’agit de tensions structurelles qui affectent la caisse en dévers. Diagnostic précis, analyse approfondie, ce phénomène ne doit jamais être négligé, que ce soit lors d’un contrôle technique ou pendant un diagnostic de routine de la mécanique automobile.

La caisse en dévers correspond à la situation où le véhicule, soumis à des sollicitations latérales, subit des déformations surtout perceptibles sur les routes pentues ou lors de virages appuyés. Ce contexte particulier met fortement à l’épreuve la structure automobile : longerons, traverses, planchers et zones de soudure peuvent dévoiler des faiblesses par des bruits secs ou métalliques. Appréhender l’origine d’un craquement nécessite de prendre en compte la diversité des composants impliqués — du simple panneau latéral jusqu’aux ancrages du train roulant.

L’examen d’une carrosserie soumise à des contraintes mécaniques, notamment lors d’un passage en dévers, s’appuie sur plusieurs indicateurs techniques :

- Présence de jeux anormaux entre panneau et structure de caisse

- Fissures ou microfissures visibles près des points soudés ou vissés

- Déformations localisées sur les zones d’impact ou de contrainte

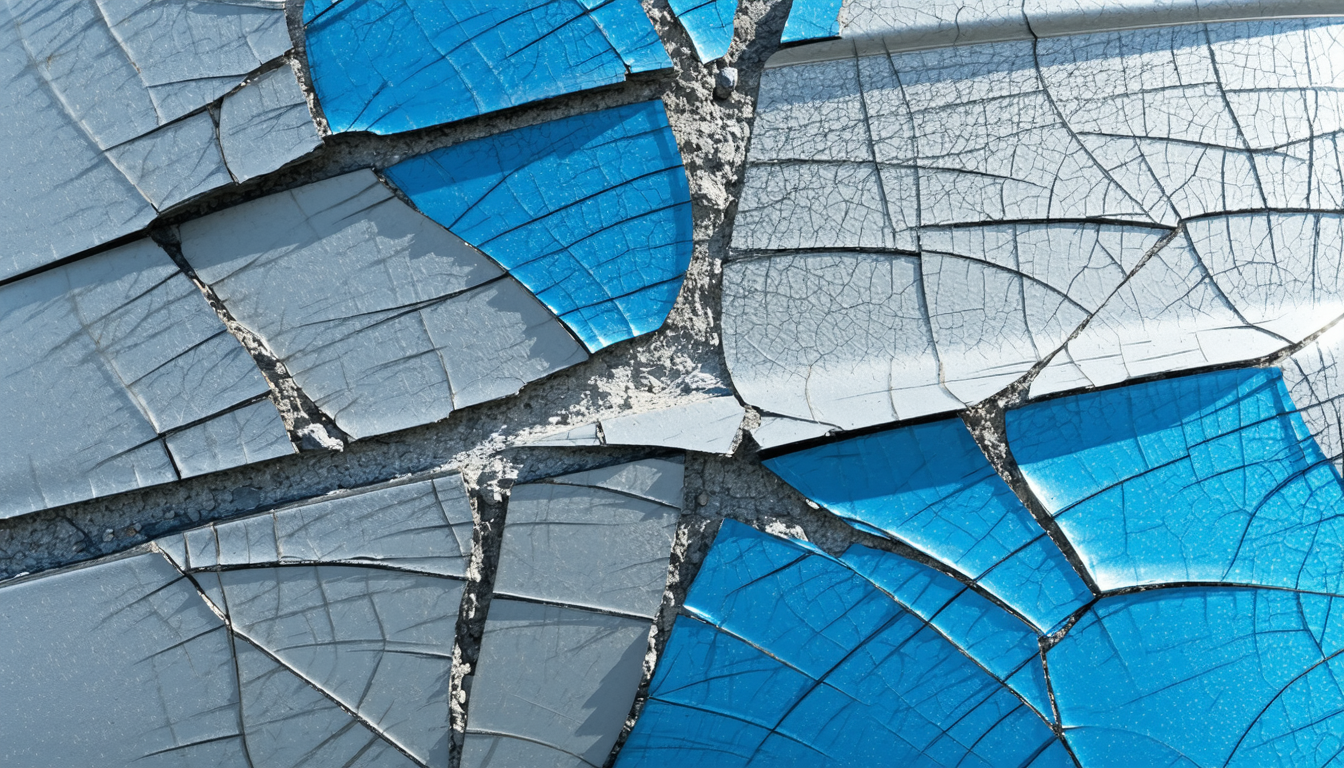

- Cassures de la peinture (craquelures) révélant une tension constante

- Jeux au niveau des ouvrants (portes, capot, coffre) lors de passages sur terrain accidenté

Le diagnostic carrosserie met aussi à l’épreuve les compétences du professionnel. Grâce au savoir-faire développé autour de l’usinage carrosserie et aux nouvelles méthodes d’inspection, il est désormais possible de repérer précocement les zones à risque et d’intervenir avant une dégradation plus sévère. La digitalisation des ateliers ajoute une couche d’expertise : inspection par caméra endoscopique, contrôle par ultrasons ou déformation numérique de la structure via l’intelligence artificielle sont autant d’innovations au service de la fiabilité.

| Symptôme | Indicateur de tension | Diagnostic recommandé |

|---|---|---|

| Craquement métallique | Déformation des longerons ou plancher | Inspection visuelle & mesure au marbre |

| Fissure au niveau de la soudure | Fatigue des points de fixation | Analyse microfissure & contrôle NDT |

| Décalage des ouvrants | Torsion globale de la caisse | Réglage & alignement par outils laser |

| Craquelure de peinture | Tension sur les panneaux extérieurs | Investigation sur mise en peinture et support |

Derrière la détection de ces signaux se joue tout l’enjeu de la pérennité automobile. Un diagnostic carrosserie intéressant permet d’éviter des réparations de fortune ou des remplacements inutiles. Les professionnels ne cessent d’évoluer pour répondre à l’essor de l’automatisation et à la complexité croissante des véhicules contemporains.

Les contraintes mécaniques et leur rôle dans le craquement de la carrosserie

La structure automobile moderne subit quotidiennement des contraintes mécaniques parfois extrêmes. En situation de caisse en dévers, l’ensemble du châssis et de la carrosserie est soumis à des efforts combinés de torsion et de flexion. Ces charges répétées, parfois accentuées par la mauvaise qualité des routes ou une utilisation intensive, expliquent pourquoi des craquements finissent par se manifester au fil du temps.

L’évolution des matériaux utilisés en automobile, qu’il s’agisse d’acier haute résistance, d’alliages d’aluminium ou de composites, a transformé la gestion de ces contraintes. Si les matériaux modernes offrent une meilleure absorption des chocs et des déformations localisées, ils présentent aussi une complexité accrue lorsqu’il s’agit d’en déterminer les points faibles. Un panneau de carrosserie en fibre de verre, par exemple, réagit différemment qu’une tôle d’acier classique, ce qui rend la réparation carrosserie particulièrement délicate.

Face à ces enjeux, l’ingénierie automobile s’attache à modéliser et à anticiper le comportement structurel de la caisse. La notion de « clé de voûte » désigne ici le point stratégique qui, sous contrainte, peut soit répartir l’effort correctement, soit rompre et engendrer une déformation locale. La multiplication des éléments vissés, collés ou soudés dans la production de masse crée inévitablement des interfaces qui peuvent devenir sources de tensions. Ces dernières se traduisent parfois par :

- Propagation de fissures entre éléments de matériaux différents

- Cassure de la couche de peinture lors de chocs thermiques

- Bruit de craquement lors de la montée ou de la descente d’une bordure

- Usure accélérée des silentblocs et points de fixation

- Déformation de panneaux suite à des réparations antérieures inadéquates

Parmi les anecdotes du métier, on retrouve celle de Yann, artisan carrossier confronté à une berline de 2022 dont le travers de plancher présentait une déformation après un simple stationnement prolongé en pente. Suite à une analyse poussée, il a découvert que la couche d’aluminium de la caisse s’était relâchée au contact d’un point d’ancrage devenu friable. Après réparation, l’incident a mis en lumière l’importance de ne jamais négliger la vérification des points sensibles, surtout lors d’usinage carrosserie sur matériaux composites ou légers.

| Type de contrainte | Origine fréquente | Effet sur la carrosserie |

|---|---|---|

| Torsion | Virages serrés, dévers | Formation de microfissures, bruit de craquement |

| Flexion | Sauts de trottoir, routes dégradées | Déformation visible, affaissement |

| Chocs thermiques | Alternance chaud/froid | Craquelure de la peinture, tension sur le support |

| Correction topologique | Réparations antérieures | Nouveau point de faiblesse, bruit récurrent |

La compréhension fine des contraintes mécaniques s’avère donc essentielle pour anticiper et corriger les causes profondes du craquement, en évitant des réparations coûteuses à répétition. C’est là qu’interviennent les nouvelles compétences de l’atelier, notamment lorsque la gestion du redressage carrosserie ou le remplacement structural s’imposent après un diagnostic minutieux.

Les techniques de réparation et d’alignement face aux défauts de carrosserie

Rien n’est plus frustrant pour un artisan que de voir une carrosserie persister à craquer malgré une première intervention. Cela démontre toute la subtilité des techniques de réparation et d’alignement, qui exigent un savoir-faire précis et une connaissance approfondie des déformations propres à chaque configuration de caisse. Lorsqu’une tension structurelle s’installe, il n’est pas rare que le diagnostic carrosserie aboutisse sur un plan d’action en plusieurs étapes, s’appuyant sur des outils de pointe.

Les étapes clés pour retrouver une carrosserie saine, même après des tensions, sont les suivantes :

- Analyse de la structure à l’aide de bancs de mesure et de vérification des points d’ancrage

- Dépose et inspection détaillée des panneaux suspects (portes, ailes, capot)

- Redressage précis au marbre, parfois avec induction magnétique ou bases robotisées

- Traitement des microfissures et renforcement localisé (soudure, collage structural)

- Parachevement via polissage, peinture et pose d’éléments de finition

L’usinage carrosserie occupe ici une place de choix : la maîtrise du débosselage, par exemple, évite de devoir remplacer un panneau entier. Les techniques telles que le débusselage sans peinture ou l’utilisation ciblée de la technique par induction magnétique réduisent l’impact sur la structure d’origine et garantissent une remise en état respectueuse de l’intégrité mécanique. Ces méthodes sont particulièrement adaptées aux véhicules récents, dont la souplesse des matériaux et la dureté de la peinture imposent une approche douce et progressive.

À l’inverse, certaines réparations mal conduites, ou l’accumulation de réparations successives, sont à même d’engendrer une amplification des contraintes et donc des craquements persistants. C’est tout l’enjeu du choix d’un garage spécialisé carrosserie, doté des bons outils et de l’expérience nécessaire : le recours au banc de mesure électronique, aux gabarits ou à l’analyse spectrale de la peinture assure un alignement précis et durable.

| Technique | Type de dommage ciblé | Avantage principal | Limite |

|---|---|---|---|

| Débosselage sans peinture | Bosse, enfoncement localisé | Préservation de la peinture d’origine | Inefficace sur déformation avec arrête marquée |

| Redressage au marbre | Déformation structurelle avancée | Restauration de la géométrie d’usine | Coût élevé, indisponibilité du véhicule |

| Induction magnétique | Dommages sur alu/composite | Chauffage maîtrisé, peu invasif | Nécessite formation spécifique |

| Soudure/Collage structural | Fissure, rupture d’ancrage | Grande résistance mécanique | Peut altérer la zone de chauffe |

En tirant profit des innovations techniques et en adaptant chaque intervention à la nature des tensions repérées, il est possible de prolonger la vie mécanique et esthétique du véhicule, tout en assurant confort et sécurité. N’oublions pas que la discipline et la formation continue du personnel d’atelier sont des garants essentiels de la qualité de la réparation.

Peinture et finition : les déformations invisibles et les craquelures révélatrices

Dans la chaîne de travail de la carrosserie, la peinture n’est pas uniquement une affaire d’esthétique. Elle est parfois la première à signaler une déformation sous-jacente, surtout après une contrainte sur la caisse en dévers. Les craquelures ou cloques de la peinture témoignent ainsi souvent d’un problème issu de la structure elle-même, et non d’un simple défaut de pose.

Le défaut de finition le plus fréquemment observé par les professionnels est celui des craquelures en surface. Leur origine varie, mais il subsiste certaines constantes observées en atelier :

- Présence d’une ancienne réparation, mal poncée ou mal apprêtée

- Mauvaise préparation avant peinture, résidus de tension sur le support

- Utilisation de peintures ou vernis inadaptés à la flexibilité du support

- Variation brutale de température après application

- Transmission d’un effort mécanique depuis la structure interne sur le panneau peint

L’examen d’une carrosserie rénovée révèle parfois, par simple observation à la lumière rasante, des lignes ou microfissures qui trahissent une ancienne réparation ou une tension mal résorbée. Lister les défauts visibles est crucial pour établir un plan de rénovation adapté :

| Type de craquelure | Apparence | Indication | Remède recommandé |

|---|---|---|---|

| Microfissure en réseau | Aspect toile d’araignée | Tension persistante du support | Dépôt, ponçage, nouvelle pose adaptée |

| Cloque localisée | Boursouflure sous la surface | Entrée d’eau, corrosion sous-jacente | Séchage, étanchéisation, peinture adaptée |

| Cassure franche | Ligne nette, transversale | Effort mécanique soudain (dévers, choc) | Renforcement du panneau, reprise complète |

La gestion moderne de la peinture automobile requiert, pour chaque application, la maîtrise des cycles de polymérisation, de l’hygrométrie et de la compatibilité des laques. L’avènement des protections innovantes évite bon nombre de défauts, mais rien ne remplace la vigilance humaine. Chaque réparation se doit d’être précédée d’un diagnostic approfondi de l’état du support, sous peine de voir réapparaître rapidement des signes de faiblesse.

Finalement, la carrosserie qui craque n’est jamais le fruit du hasard. C’est le résultat de la rencontre entre contraintes mécaniques et réactions physico-chimiques du support. L’expérience joue alors un rôle décisif, permettant de repérer et réparer efficacement les zones sensibles.

Mutation du secteur : formation, numérique et enjeux pour l’atelier carrosserie de demain

L’année 2025 confirme ce que tous les spécialistes pressentaient : la réparation et la maintenance de la carrosserie automobile sont à un tournant décisif. Même si la numérisation gagne du terrain, les gestes techniques et l’expérience artisanale restent incontournables. L’évolution des outils, matériaux et process oblige chaque professionnel à se former continuellement pour anticiper les déformations et maîtriser les nouvelles contraintes.

En France, près de 17 800 ateliers se partagent le marché, dont 20 % de carrosseries indépendantes générant 44 % du volume. Ce tissu d’experts s’organise autour de réseaux puissants, capables de mutualiser les compétences et les innovations technologiques. L’atelier moderne s’est doté :

- De cabines de peinture robotisées pour uniformiser la qualité d’application

- D’outils de diagnostic numérique (scanner de structure, caméra thermique, IA de prédiction de tension)

- De plateformes de formation en ligne pour suivre l’avancée technologique

- De systèmes de gestion de processus pour optimiser les flux entre experts, fournisseurs et clients

- D’outils d’analyse des flux de réparation (Assurance, hors assurance) afin de rationaliser la gestion

La formation continue, élément clé du secteur, permet aux professionnels de comprendre la logique des nouvelles structures : carrosseries autoporteuses, panneaux composites, systèmes d’assistance embarquée. Récemment, des modules spécialisés sur la gestion des tensions en caisse, la soudure précise des nouveaux alliages, et le diagnostic anti-erreur lors du remplacement d’éléments en dévers sont venus renforcer l’arsenal de l’atelier en 2025.

| Compétence-clé | Impact sur la réparation moderne | Exemple d’outil associé |

|---|---|---|

| Maitrise des outils de diagnostic numérique | Diminution des erreurs de détection et réparation ciblée | Scanner laser, calcul IA |

| Formation aux matériaux composites | Réduction du temps de réparation et coût des pièces | Guide du débosselage spécialisé |

| Management des flux Assurance | Optimisation des ressources et délais pour le client | Plateforme de gestion en ligne |

| Veille règlementaire et sécuritaire | Conformité accrue, diminution des risques juridiques | Sites professionnels référents, audits RSE |

Cette mutation du métier, portée à la fois par la digitalisation des ateliers et la valorisation des compétences techniques, transforme la vocation du carrossier en architecte du véhicule moderne. Sa mission ne se limite plus à réparer, mais à anticiper l’avenir de la mobilité, en assurant la durabilité et la sécurité de chaque déplacement. Ainsi, la carrosserie qui craque révèle un enjeu bien plus vaste : celui de l’adaptabilité et de l’innovation, à la croisée des mondes mécanique et numérique.